Acabados superficiales: cubrimientos y deposición

Las superficies de las piezas al definir la separ ación del cuerpo del medio exterior o ser la parte por la que se unen a otras requieren un estudio cuidadoso ya que de su estado puede depender tanto el funcionamiento, como el rendimiento de una máquina o mecanismo, la duración, e incluso sus posibilidades de venta, al presentar un aspecto mas o menos atractivo.

Como consecuencia de lo anterior es neces ario establecer en los planos de proyecto y

fabricación los requerimientos tecnológicos a aplicar sobre las superficies para hacer que el producto que se está diseñando o construyendo responda a las condiciones de funcionamiento y duración esperadas, todo ello dentro de un precio competitivo.

Los objetivos funcionales a cumplir por una superficie se pueden clasificar en:

Protectores

- Resistencia a la oxidación y corrosión

- Resistencia a la absorción

Decorativos

- Mejora del aspecto

Tecnológicos

- Disminución o aumento del rozamiento

- Resistencia al desgaste, con los consiguientes beneficios de:

- Mantenimiento de juegos

- Facilidad de intercambiabilidad

- Resistencia a la fatiga

- Reflectividad

- Prevención de gripado

- Mejorar la soldabilidad

- Conductividad o aislamiento eléctrico

Para dar satisfacción a estos aspectos funcionales se actúa bajo el punto de vista de la superficie en dos sentidos, definiendo: a) el acabado (rugosidad superficial); b) los tratamientos y recubrimientos a aplicar sobre ellas, siendo por tanto la secuencia de trabajo, la realización de:

1- Producción de la superficie

2- Limpieza y preparación

3- Recubrimientos

Métodos de producción de superficies

La creación de las superficies en las piezas se consigue utilizando distintos medios de

producción entre los que distinguimos:

• Moldeo

• Forja

• Estampación

• Laminado

• Extruido

• Máquinas herramientas de arranque de viruta

• Máquinas herramientas sin arranque de virutas

• Máquinas herramientas que utilizan abrasivos

• Bruñido

• Chorro de arena (1)

• Barrilado (1)

• Chorro de perdigones (Shot Peening) (2)

• Procedimientos manuales

Recubrimientos

Los recubrimientos a dar sobre las distintas piezas atendiendo al tipo y sistema se

obtención empleado, los podemos clasificar en:

Inorgánicos

- Inmersión y reacción química (recubrimientos de conversión)

Electrolítico

Procesos de deposición no electrolíticos:

• Inmersión en metal fundido

• Metalizado por proyección

• Electroless

• Plaqueado

• Procesos de deposición por vapores metálicos

Orgánicos

• Pulverizado: aerográfico, airless, airmix, electroestático

• Inmersión

• Rodillos automáticos

• Cortina de pintura

• Pintado en tambor

• Electropintado (electroforesis) Visual Graphics Group • Cataforesis 3Para satisfacción de los objetivos funcionales los procedimientos habitualmente utilizados son:

Protección

• Pinturas protectoras

• Deposición de metales

• Recubrimientos de conversión

Decoración

• Pinturas

• Recubrimientos cromo, níquel

• Recubrimientos joyería

Tecnológico

• Recubrimientos electrolíticos

• Metalizados

• Deposición alto vacío

• Tratamientos mecánicos

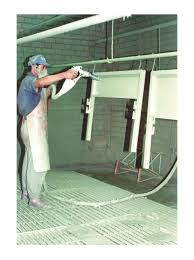

pintura electrostática

La Pintura Electrostatica («Powder Coating» en inglés – Pintura en polvo ) es un tipo de recubrimiento que se aplica como un fluido, de polvo seco, suele ser utilizado para crear un acabado duro que es más resistente que la pintura convencional. El proceso se lleva a cabo en instalaciones equipadas que proporcionen un horno de curado, cabinas para la aplicación con pistolas electrostáticas y por lo general una cadena de transporte aéreo, donde se cuelgan las partes, por lo general electrodomésticos, extrusiones de aluminio, partes de automóviles y bicicletas donde se cubren con una pintura en «polvo» (también llamada laminación).

Se consiguen excelentes resultados tanto en términos de acabado y sellado hermético.

La Pintura en Polvo es una mezcla homogénea de cargas minerales, pigmentos y resinas en forma sólida, en forma de partículas finas, que se aplica con un equipamiento especial-pistola electrostática para polvo-en el que se mezcla con aire y se carga eléctricamente. Las partículas cargadas eléctricamente se adhieren a la superficie a ser pintada, que está a tierra. Las partículas de Pintura en Polvo que permanecen adheridas a la pieza por carga estática son inmediatamente calentadas en un horno donde se transforman en un revestimiento continuo. Cuando la pintura se funde los componentes químicos, en este caso las resinas, reaccionan entre sí formando una película. El resultado es un revestimiento uniforme, de alta calidad, adherido a la superficie, atractivo y durable.

Las ventajas que se tienen al implementar la pintura en polvo electrostática se verían reflejadas en la eficiencia de aplicación, el hecho de que no son inflamables, la reducción de área en el depósito siendo comparativo con las mismas proporciones de pintura liquida, la reducción de costos en la deposición de 19 los residuos generados en el proceso, tiene un reciclaje del 95% de la pintura que no queda aplicada a la pieza, es menos peligrosa para la salud de los operarios en comparación con la pintura liquida y tiene una resistencia físico-química muy superior frete a impactos, rayones, dobleces y agentes químicos.

Bibliografia

http://ocw.upm.es/expresion-grafica-en-la-ingenieria/ingenieria-grafica-metodologias-de-diseno-para-proyectos/Teoria/LECTURA_COMPLEMENTARIA/MATERIALES/acabados.pdf

http://www.igm.mex.tl/imagesnew2/0/0/0/0/1/6/9/7/5/8/Pintura%20Electrostatica.pdf

No hay comentarios:

Publicar un comentario